制药厂软胶囊烘干技术主要有转笼式烘干、履带式烘干、静态托盘烘干等几种,其中,由于静态托盘烘干技术具有保证软胶囊表面光泽度好、无破损等优点,采用静态托盘烘干技术是一种发展趋势。软胶囊的烘干与空气的温度、湿度、风速、自身的挥发率等因素相关,由于软胶囊的自身因素,烘干温度不能过高<30度),只适于采用低温低湿的空气进行烘干。而组合式转轮除湿系统可以提供经过处理的低温低湿空气,因此,组合式转轮除湿系统在软胶囊烘干工艺中逐步得到广泛应用。

某公司胶囊干燥间所需风量为6000m3/h燥间温度条件2 0+2度,相对湿度条件20+5%,洁净度10万级,所在地夏季室外计算干球温度33.2/C,相对湿度78%,工作人员最多4名,无其他散湿源。经综合比较,采用组合式转轮除湿机系统对胶囊进行干燥。

1.1胶囊干燥间湿负荷

D胶囊湿负荷:干燥前胶囊重量0 28 g粒,含水38%,含水量为Q 076 g粒;干燥后胶囊重量Q12 g粒,含水8%~12%,含水量为Q0099-Q 0149 g粒;干燥前后含水量差为0.066 g粒。若按50万粒批计算,胶囊脱水量为33.05kg若胶囊干燥期约10小时,则每批胶囊产湿量为3 3 kg。

2)人员散湿量:查《空气调节设计手册>,在室温2crc时,轻劳动强度,成人的散湿量为150 g/室内最多有4人工作,即房间内人体散湿量最大为600 g/H综合胶囊湿负荷和人员散湿量,则胶囊干燥间湿负荷为3 9 kg/h

1.2确定送风的温湿度

胶囊干燥间设计温度为20C,相对湿度为200,送风温差按SC考虑,取送风温度为15C比较恰当,送风的含湿量应不大于2 1 gkg干空气。

1.3干燥转轮选择

目前采用较多的吸附除湿法就是氯化锂硅胶分子筛转轮除湿机。由于氯化锂具有很强的腐蚀性、易溶于水性、使用寿命短等缺点,对于胶囊干燥不合适。硅胶除湿转轮在国内的发展也趋于缓慢,至今还不成熟,硅胶吸湿剂只是涂在纤维纸的表面,其吸湿效率很低。进口的硅胶转轮在保证进风参数为27~30/C前提下,其单位除湿量为6 g瓜g干空气左右,而国产的只有2 g瓜g干空气以下的单位除湿量。分子筛除湿转轮适用于对空气湿度通常要求1%~10%的极低的场合。由于分子筛除湿转轮的再牛温度一般在160度以上,耗能大,对于一般制药企业也不合适。因此,采用国外某公司的硅胶转轮,转轮规格①1370X200,转轮风阻260Pa再生温度120度。

1.4空气处理过程

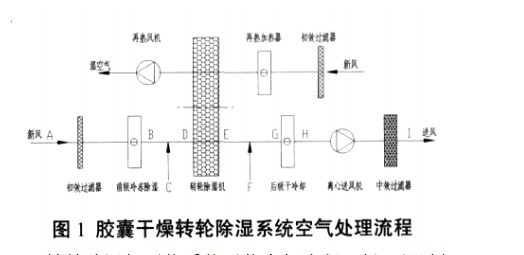

图l所示为胶囊干燥组合式转轮除湿系统空气处理流程,空气处理采用二次回风。空气处理过程是:新风经过初效过滤器过滤和前级冷冻除湿系统降温除湿后与一次回风混合,混合空气经转轮除湿机除湿通道,混合空气中的水分被吸收,同时混合空气温度升高。转轮除湿机处理后的低含水量、高温空气再与二次回风混合,再经过后级制冷系统降温,使处理空气温度达到送风温度要求。最后,经除湿降温后的低温低湿空气由离心送风机送入软胶囊干燥间干燥软胶囊。空气处理各状态点的参数见表1所示。

图1胶囊干燥转轮除湿系统空气处理流程

转轮除湿机再热系统再热空气流程:新风经过初效过滤器过滤和再热加热器加热后进入转轮再牛区域加热转轮,促使硅胶释放出吸收的水分,之后湿空气由再热风机排入室外。

1.5再生加热方式

一般制药厂拥有蒸汽源,因此可以选用蒸汽再生加热器。由于蒸汽输送管道压力较高,所以在再牛加热器进汽管前应安装减压阀,将蒸汽压力降至0.4MPa。

1.6制冷系统匹配

经计算,前级冷冻除湿系统制冷量为39 kW,后级冷却系统制冷量为32 kW。与水冷系统相比,风冷直接蒸发制冷系统具有系统简单、安装方便的优点,因此,前级冷冻除湿系统和后级制冷系统均采用风冷直接蒸发系统。为便于处理空气状态点的调节,前后两级制冷系统均采用双压缩机的多制冷系统,而压缩机则采用运行稳定、效率高的涡旋压缩机。

1.7除湿量校核

经计算,组合式转轮除湿系统除湿量为5 8 kg/h而胶囊干燥间湿负荷为3 9 kg/h,因此,该除湿系统除湿能力可以满足软胶囊干燥间的除湿要求。